Połączenia zaciskane

Złącza zaciskane są podstawą współczesnej motoryzacji i elektrotechniki. Szybko rozpowszechniają się w elektronice oraz przemyśle, tym bardziej, że można je dość łatwo zautomatyzować.

Połączenia zaciskane przeznaczone są do łączenia przewodów wielodrutowych (linek) z:

- końcówkami kablowymi,

- konektorami,

- pinami złączy,

- końcówkami tulejkowymi.

Prawidłowo wykonane gwarantują trwałe, stabilne połączenia i są odporne na wpływ środowiska, narażenia mechaniczne oraz podwyższoną temperaturę.

Wykorzystanie połączeń zaciskanych

Połączenia zaciskane są nierozłączalne i nadają się do dużych prądów.

Z ich pomocą można podłączać kable do wielostykowych złączy sygnałowych i wysokoprądowych.

Są lepsze jakościowo niż połączenia lutowane, ze względu na fakt, że nie wykorzystują stopu lutowniczego. Natomiast, w przeciwieństwie do połączeń owijanych, mogą być wykonywane na przewodach o małych i dużych przekrojach.

Mechanizm zaciskania

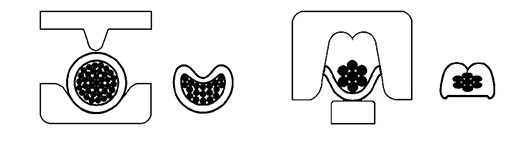

Zaciskanie wiąże się z usunięciem izolacji z końca przewodu i włożeniu go w specjalnie ukształtowane pole montażowe w pinie lub końcówce. Następnie, za pomocą narzędzia będącego połączeniem szczypiec z dźwignią zwielokrotniającą nacisk (zaciskarka), przewód jest zakleszczany wewnątrz końcówki.

Silny docisk powoduje powstanie kontaktu dyfuzyjnego, o dużej odporności mechanicznej, pomiędzy drutami linki a obudową złącza.

Wybór zaciskarki

Warunkiem powstania wysokiej jakości połączenia jest użycie dobrej zaciskarki, dopasowanej pod kątem kształtu gniazda, a najlepiej takiej, która jest rekomendowana przez producenta pinów lub końcówek.

Na rynku jest wiele różnych typów zaciskarek. Warto im się przyjrzeć uważnie, bo nie ma modelu uniwersalnego. Każda firma produkująca złącza ma własne zalecenia dotyczące montażu jej wyrobów.

Sprawdź też:

Podsumowanie

Przewód przeznaczony do zaciskania powinien być linką zawierającą jak najwięcej żył, po to, aby ewentualne uszkodzenia kilku drucików nie wpływały na parametry styku. Zaciskać można elementy elektrotechniczne, jak oczka, konektory lub tulejki (fot. 1). Ważną część rynku stanowią też końcówki złączy kablowych - tzw. piny, spotykane w przemyśle i elektronice (fot. 3).